作者:金堂钧窑 发布时间:2019-07-16

钧瓷生产自古有“七十二道工序”之说,主要是讲其生产工艺复杂。从选料到烧成产品,期间要经过诸多工序,无论哪道工序稍有不慎,即使小小的差错也会造成前功尽弃,这也是钧瓷珍品率极低的原因。粗略来讲,一般需要经过如下几道大的工序:

1.加工:⑴选料。在矿区寻找性能可靠,质量稳定,宜于钧瓷产生窑变的原材料,并精心进行挑选。⑵把原材料进行必要的处理。瓷土堆放于露天料场,进行长期的、循环不断的风吹、日晒、雨淋、冰冻,使其风化润酥,改善性能。矿石料需入轮碾进行粗碎,成砂粒状或粉状。有的需遮阴、防雨、防尘等。⑶细磨。把各种原料按配比装入球磨机中转动,打磨成符合质量要求的泥料或釉料。

2.造型:根据设计意图造出一定形状的模子。模子是用石膏或泥料等做成的,用来翻制模型,然后再用模型制坯,坯出来后和模子是一样的形状。造型分为两种,一种为圆器,一种为异型器,异型器包括人物、动物及各种不规则形状等。圆器用转轮旋制,而异型器多用手工雕塑、刻制而成。

3.制模:把造好型的模子翻制成模型。模型材料古代用泥,翻制成后烧成模,可用于脱坯成形。现代普遍用石膏粉加水调制成浆,使其凝固成模。石膏模既可用于注浆成形,也可用于脱坯成形。素烧泥模和石膏模的相同点是都有一定的强度和吸水性,可反复多次使用。模型一般为内空型,其内壁的形状即为坯体的外形。

4.成型: 根据产品的种类和不同需要,一般成形有注浆成形、拉坯成形、脱坯成形等几种方法。(1)注浆成形:把泥浆注如石膏模型中,待有一定厚度后把多余的泥浆倒出,少顷打开模型即可取出成形的坯体。(2)拉坯成形:在转动的轮盘上放一泥团,用手拉制成各种圆形的坯体。(3)脱坯成形:又称印坯成形,把泥料拍打成泥片,紧贴在模型内壁压实,对接成形。拖大瓶时须把泥搓成泥条置于模型内,并拍打成合适厚度的坯体,连续不断地重复这种过程,逐渐扩展坯体,直至最后把整个天瓶脱成。

5.素烧:把经过成形后的精坯,不上釉先烧一次,温度在900 C.----950°C, 以增加坯体的强度和吸水性,利于上釉操作。

6.上釉:把经过素烧后的素胎,采用涮釉、浸釉、浇釉、刷釉等方法进行上釉,使素胎表面附着一层具有合适厚度的釉浆。

7.釉烧:经过上釉的釉坯,入窑进行烧成。温度一般在1280C--1300C。古代宋钧官窑采用柴烧,新中国成立后恢复钧瓷生产时采用煤烧,1994年以后则普遍采用气烧。烧成时由于温度、气氛的变化以及气候等的影响,使烧成后的产品具有色彩斑斓、变化万千的窑变效果。

8.检选:对烧成后的产品,按照钧瓷质量标准进行检选和分级。合格品一-般有正品、精品、珍品等几个级别。正品没有缺陷或缺陷极小,窑变效果一般;精品没有任何缺陷,有一定的窑变效果;珍品则是精品中的佼佼者,窑变效果丰富而独特。窑变效果包括钧瓷产品釉面的色彩、斑点、纹理、开片及自然图画、意境等。

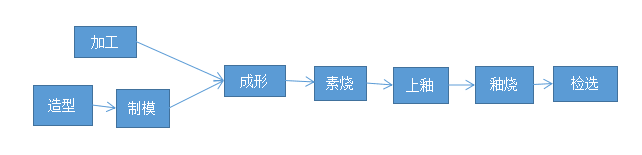

以上是当今钧瓷生产的八大主要工序。其工艺流程示意图为: